Crazybike II

Seiten: 1 2 3 [ 4 ] 5 Bildergalerie auf der letzten Seite !!

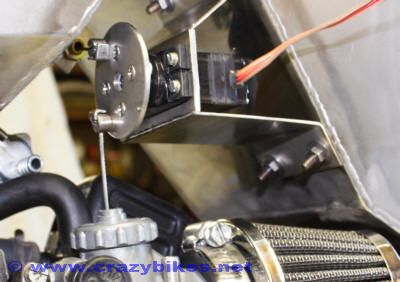

Im nächsten Schritt wird die Gassteuerung gebaut. Das bedeutet, das in der Nähe des Vergasers irgendwo ein Servomotor angebracht werden muß. Wir haben anfangs mit einem sehr preisgünstigen Modell von Conrad experimentiert. Der Servo war aber zu schwach, denn er muß ja gleichzeitig sowohl den Vergaserschieber als auch die Ölpumpe für die Getrenntschmierung bewegen. Wir experimentieren deshalb jetzt mit einem Blue−Bird Servo BMS−630MG mit Metallgetriebe, Kugellagern und einem Stellmoment von 146 Ncm. Das bedeutet, das der Motor mit einem 1cm langen Hebel ein Gewicht von knapp 15 kg anheben könnte. Die Stellzeit beträgt bei diesem Motor 0,15 Sekunden bei einem Stellwinkel von 60°.

Auf dem nächsten Bild ist der Servomotor mit beiden Bowdenzügen schon am Fahrzeug montiert.

Als Steuerung haben wir uns für einen Servotester entschieden. Anfangs haben wir mit einem Modell

von Conrad experimentiert. Wir merkten aber bei Fahrversuchen mit dem BobbyCar, das der Conrad−Servotester

wirklich nur zum testen zu gebrauchen ist. Wir haben uns jetzt für einen modifizierten ELV−Servotester

entschieden, da dieser wesentlich zuverlässiger und präziser arbeitet.

Die Steuerung dieser Servomotoren ist nicht ganz einfach. Zusätzlich zur Betriebsspannung wird noch ein

präzises Rechtecksignal benötigt, dessen Länge die Drehrichtung bestimmt. Ist der Rechteckimpuls genau

1ms lang, dreht der Motor bis an den rechten Anschlag. Bei einer Signallänge von 2ms dreht er bis an den linken Anschlag.

Dieser Motor hat einen Stellwinkel von 60°, daher auch der rechte und linke Anschlag. Die genaue Justierung der Steuerung

war schwerer als wir dachten, denn es fehlte an geeigneten Meßinstrumenten. Aber in Nachbars Keller wurden wir

fündig. Nach einer halbstündigen Suche kam es ans Tageslicht: ein russisches Zweistrahl−Speicheroszilloskop

Baujahr 1988. Damit war es möglich, das Rechtecksignal für die Motorsteuerung genau einzustellen.

Als nächstes wird der Scheinwerfer angefertigt. Auf dem folgenden Bild ist ein Pappmodell der zukünftigen Lampe schon am Fahrzeug angebracht.

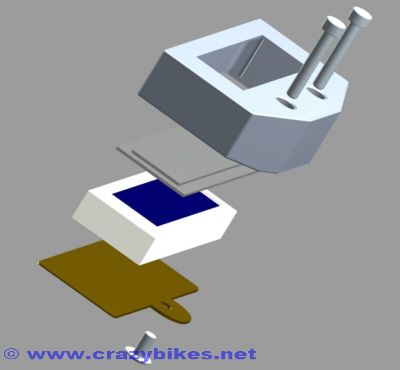

Der Scheinwerfer besteht aus massivem Aluminium. Hinter einer Abdeckung aus Plexiglas sitzen 36 superhelle weiße Leuchtdioden. Hier ein Bild von den Einzelteilen:

Da die Aluminium−Teile an der Luft oxidieren und nach einiger Zeit unansehnlich werden, sollen alle Alu−Teile schwarz eloxiert werden. Ich habe mich entschlossen, das selbst zu machen. Die folgenden Bilder zeigen meine "Heimwerker−Eloxierstation" und die Ergebnisse. Vorher wurden die Tankdeckel nochmals überarbeitet und die Rändelung entfernt. Außerdem wurde eine Abdeckung für das vordere Radlager hergestellt.

Im Januar 2007 war das Fahrzeug während der Internationalen Kartausstellung in Offenbach am Stand des Reifenwerk Heidenau zusammen mit dem BobbyCar zu sehen. Hier das Bike mit allen bis jetzt angefertigten Teilen, kurz vor der Fahrt zur Kartmesse. Die Länge der Schweißnähte beträgt übrigens bis jetzt 20,44m !!!

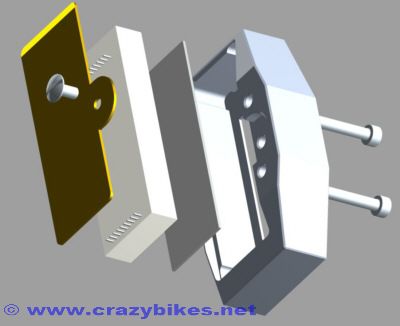

Nach der Messe begann die Entwicklung einer Anzeige. Auf einem LCD−Display mit blauem Hintergrund und weißen Ziffern sollen Drehzahl, Geschwindigkeit und Kühlwassertemperatur angezeigt werden. Diese Anzeige soll in einem Aluminium−Gehäuse direkt auf dem Lenker sitzen. Hier zwei CAD−Bilder der gesamten Baugruppe:

Das Gehäuse wurde aus einem massiven Aluminium−Block gefräst und soll später noch schwarz eloxiert werden.

Da jetzt doch mehr Kabel als ursprünglich geplant, zum Lenker hinführen, wurde die Verkleidung für die Lenksäule noch einmal komplett neugebaut. Im inneren dieses Rohres wird später einmal das 18−polige Kabel für das Display, die Leitungen für den elektronischen Gasgriff sowie für den geplanten Killschalter verlegt werden. Hier ein Bild der neuen Lenksäulen−Abdeckung:

Der Killschalter wird nun doch nicht am Lenker montiert, sondern seitlich am Rahmen unterhalb des Sitzes.

Außerdem wurde aus Edelstahl ein Schutzgitter für den Kühler angefertigt.

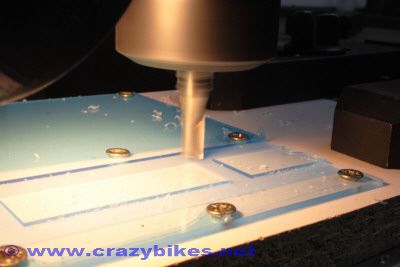

Die noch fehlende Abdeckung für das Display wurde unterdessen aus 2mm dickem Acrylglas gefräst.

Hier ein Bild von der Bearbeitung:

Wir werden auch hier die ursprüngliche Bremsscheibe durch ein Edelstahl−Laserteil ersetzen. Das Design wird fast identisch sein mit dem der BobbyCar−Bremsscheibe. Hier der Entwurf.

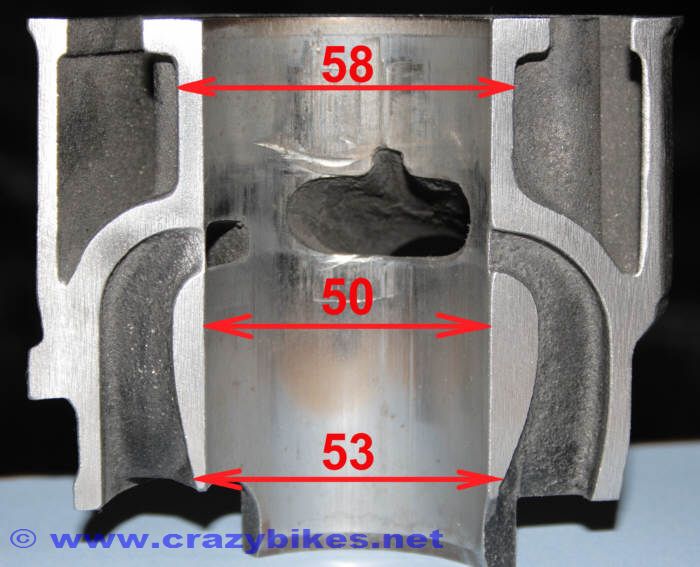

Den Motor haben wir derzeit zur Auspuffberechnung weggegeben. Jetzt erst ist aufgefallen, das der Kolben eigentlich zu klein und das Kolbenbolzenlager hin ist. Da also sowieso neue Teile her müssen, war geplant, den Zylinder um 5mm auf 55mm aufzubohren und einen entsprechend großen Kolben zu besorgen. Das wären dann 100 cm³. Mit einem entsprechenden Auspuff würde das dann eine berechnete Leistung von rund 15 PS bei 7000 U/min ergeben. Um die verbleibende Wandstärke des Zylinders genau zu messen, haben wir einen alten Zylinder aufgeschnitten. Dabei kam heraus, das der Zylinder nach dem schleifen nur noch eine 1,5mm starke Wandung gehabt hätte. Da das entschieden zu wenig ist, haben wir das DT100 Projekt verworfen, und werden jetzt den größtmöglichen Übermaßkolben (6. Übermaß, Durchmesser 50,6mm) verwenden.

Dafür wurde zunächst ein gerader Auspuff mit der optimalen Form berechnet. Die berechnete Leistung liegt hier bei ca. 10 PS bei 7500 U/min.

Dieser Resonanzauspuff hat eine Länge von 1307mm und besteht aus 9 Einzelteilen. Jetzt muß der Auspuff "nur noch" gebaut werden und so geformt werden, das er an das Fahrzeug passt. Eventuell wird vorher noch ein Probeauspuff mit einem verschiebbaren Mittelstück zum testen gebaut.

Jetzt endlich sind die Bremsscheiben für das BobbyCar und das Crazybike eingetroffen. Sie wurden aus 3mm dickem Edelstahl gefertigt. Vielen Dank an die Jungs am Laserautomat.

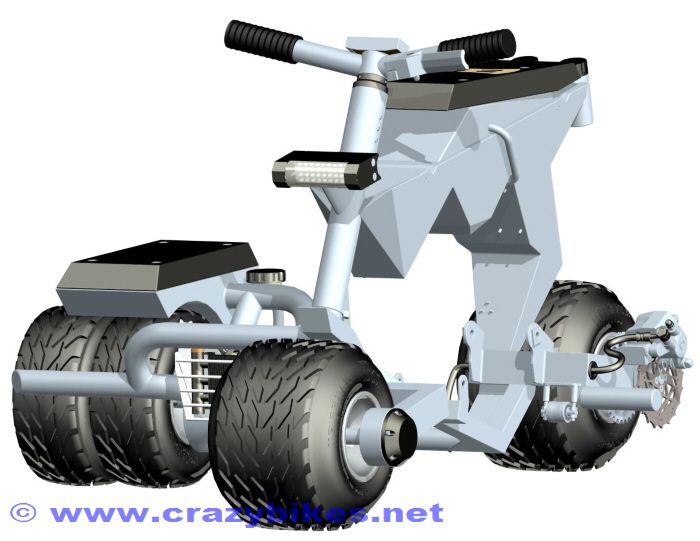

Das CAD−Modell des Fahrzeuges ist auch größtenteils fertig. Ein paar Kleinteile sowie Auspuff und Motor müssen noch modelliert werden. Hier der aktuelle Stand.

Seiten: 1 2 3 [ 4 ] 5 Bildergalerie auf der letzten Seite !!