BobbyCar−Tuning

Seiten: 1 2 3 [ 4 ] 5 Bildergalerie auf der letzten Seite !!

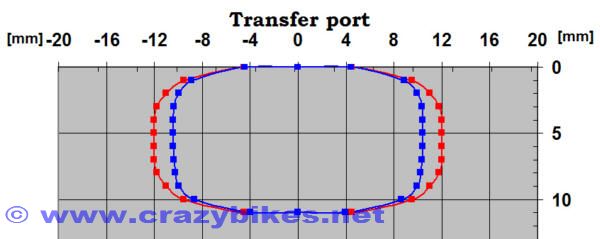

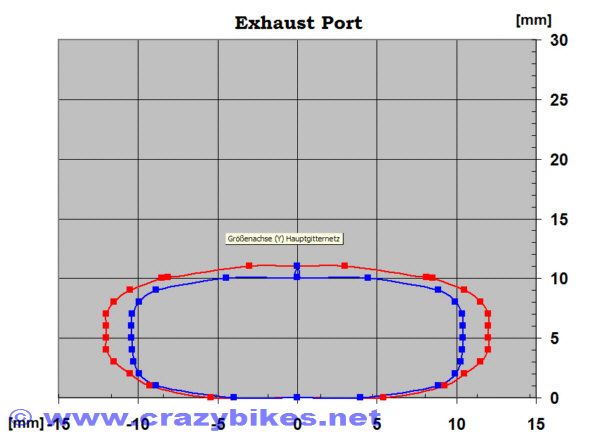

Die Idee mit dem Doppelauspuff haben wir mittlerweile wieder verworfen. Zum einen weil die Platzverhältnisse am BobbyCar eine solche Konstruktion nicht hergeben, zum anderen, weil die Berechnungen ergeben haben, daß ein umschaltbarer Doppelauspuff im Verhältnis zum technischen Aufwand nur einen sehr geringen Nutzen bringen würde. Daher werden wir mit der Entwicklung eines "normalen" Resonanzauspuffes fortfahren. Dazu wurde zunächst der Zylinder optimiert. Das heisst, es wurde ein neuer Querschnitt für den Einlaßkanal berechnet. Einen Vergleich des alten und neuen Querschnittes sieht man im folgenden Bild, wobei die rote Linie das neue Profil darstellt.

Ebenso wurde der Auslaßkanal neu berechnet:

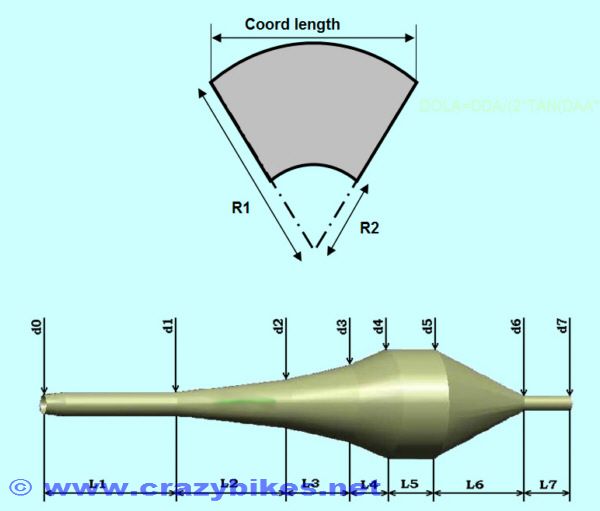

Im nächsten Schritt wurde ein optimaler, also völlig gerader Resonanzauspuff berechnet. Dieser Auspuff hätte ohne Schalldämpfer bereits eine Länge von 96 cm !!! Damit hätte der 1,78 PS starke Kettensägenmotor allerdings auch eine Leistung von 4,7 PS (!!!) bei 9000 U/min. Die folgenden zwei Bilder zeigen diesen Auspuff und die dazugehörigen Daten und Maße.

Da es mit den Berechnungen für den endgültigen Auspuff noch etwas dauern wird, werden wir zuerst den Krümmer nach dem folgenden 3D−Modell anfertigen. Der Krümmer ist leicht konisch geformt und erweitert sich von 19 mm am Eingang auf 27 mm Ausgangsdurchmesser. Der Krümmer ist also schon das erste Teil des Diffusors. Um die 12, ziemlich kleinen Einzelteile anzufertigen, werden wir vorher noch eine kleine Rundbiegemaschine herstellen müssen.

Damit wir den Auspuff mit möglichst großen Radien verlegen können, und um die Fahreigenschaften zu verbessern, werden wir das Fahrwerk und die Lenkung nochmals komplett umbauen. Das BobbyCar wird hinten eine Starrachse erhalten. Damit das Ding beim lenken auch um die Kurve fährt, und nicht nur geradeaus schiebt, werden wir die Lenkung so konstruieren, das beim einlenken immer das jeweils kurveninnere Hinterrad entlastet wird. Somit wird die Funktion des fehlenden Differentials zumindest teilweise ausgeglichen. Die neue Lenkung wird größtenteils mit Kartteilen gebaut, die Achsschenkel sind eine Eigenkonstruktion.

Bereits mit der neuen Lenkung ausgestattet, konnten wir das BobbyCar Ende Januar 2007 auf der Internationalen Kartmesse in Offenbach am Stand unseres Partners, dem Reifenwerk Heidenau, der Öffentlichkeit präsentieren.

Die Mini−Rundbiegemaschine ist mittlerweile fertig, so das wir mit dem Bau des Krümmers beginnen können.

Die Maschine ist im Bereich "Werkstatt" näher beschrieben.

Die 12 konisch geformten Einzelteile des Krümmers werden aus 0,8mm dickem Edelstahlblech angefertigt.

Als nächstes haben wir den oben beschriebenen Resonanzauspuff gebaut. Er ist natürlich mit einer Länge von 96cm viel zu lang für das BobbyCar. Aber er ist ja auch ausschließlich für Testzwecke gedacht. Während der Testfahrten ist die originale Fliehkraftkupplung auseinander gefallen. Sie wird jetzt durch eine Simson−Mopedkupplung ersetzt. Im nächsten Bauabschnitt, also zusammen mit der hinteren Starrachse, werden wir versuchen, das BobbyCar etwas leichter zu machen. Die Berechnungen haben ergeben, daß das Ding eigentlich viel zu stabil, und damit natürlich auch viel zu schwer ist. Wir werden deshalb versuchen, durch den Einsatz von Aluminium, beispielsweise für die neue Bodenplatte, einiges an Gewicht zu sparen.

Hier die neue Bodenplatte, aus 10mm dickem Aluminium gefräst. Sie ist trotzdem leichter als die alte,

5mm dicke, Stahlbodenplatte. Darauf montiert ist die Zwischenwelle, auf der auch die Kupplung sitzt.

Wir werden bei der Simson−Kupplung bleiben, sie hat sich bei den Fahrversuchen gut bewährt.

Die Kupplung sitzt unmittelbar auf dem großen Zahnriemenrad aus Stahl, das alleine schon knapp 2 kg wiegt. Deshalb

haben wir es mit vier 40mm−Bohrungen erleichtert.

Ebenfalls montiert ist die neue, 30mm dicke, hintere Starrachse.

Für die Achse selbst ist uns zufälligerweise ein Stück

Magnesium MgAZ31 zugelaufen. Ein Material, wie es auch im Automobilbau oder der Kommunikationstechnik verwendet wird.

Es enthält neben Magnesium noch 3% Aluminium und 1% Zink, und ist damit 35% leichter als Aluminium, 75% leichter als

Stahl, aber trotzdem extrem stabil.

Hier ein CAD−Bild der kompletten Hinterachse, allerdings noch mit gußeisernen Stehlagerböcken. Diese sind mittlerweile durch Aluminiumteile aus dem Kartrennsport ersetzt. In der Mitte sieht man die geplante neue Bremsscheibe. Sie soll mit einem Laser aus 5mm dickem Edelstahl geschnitten werden. Allerdings muß die Machbarkeit noch geprüft werden, da die Konturen sehr filigran sind, und es daher eventuell Probleme beim Laserschneiden gibt.

Und so soll die neue Bremsscheibe einmal aussehen:

Warum einfach, wenn′s auch komplizierter geht...

Hier nun der erste Versuch aus 3mm dickem Stahl. An den Ecken ist der Wärmeeintrag beim Laserschneiden so groß, das kein sauberer Schnitt entsteht und die Kontur wie ausgefranst aussieht. Wir werden daher das Design nochmals überarbeiten.

Seiten: 1 2 3 [ 4 ] 5 Bildergalerie auf der letzten Seite !!